自动化技术是指利用计算机、机器人和传感器等先进技术来代替人工操作,实现生产过程的自动化。在现代工业制造中,自动化技术发挥着越来越重要的作用,而在钣金制造工艺中的应用价值更为显著。因此,本文将深入探析自动化技术在钣金制造工艺中的应用要点,希望提高技术应用效果,促进我国钣金制造行业稳定发展。

自动化技术应用在钣金制造工艺中可以提高生产效率、提高产品精度和质量、提高工作安全稳定性、降低制造成本。随着科技的不断进步和自动化技术的不断成熟,相信自动化技术在钣金制造领域中的应用将会更加广泛,为企业带来更大的经济效益和竞争优势。

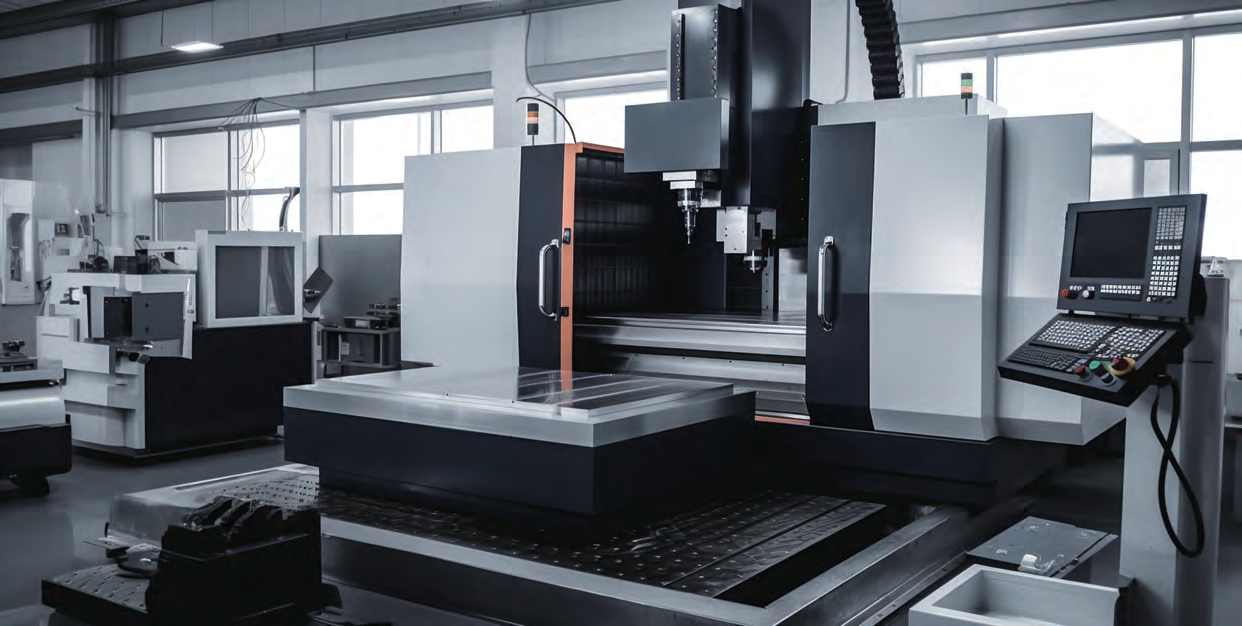

数控切割机(图1)作为钣金制造中的一种自动化设备,具有诸多优势,因此得到了广泛的应用。数控切割机利用计算机控制系统,能够根据设计图纸进行自动切割。与传统的手工切割相比,数控切割机具有诸多优点。首先,数控切割机能够实现高精度的切割。传统的手工切割容易受到人为因素的影响,切割精度难以保证。而数控切割机通过计算机控制,能够准确地按照设计图纸进行切割,确保了切割精度的稳定性。这对于一些对尺寸和形状要求较高的零部件来说,尤为重要。其次,数控切割机能够提高切割质量和效率。由于数控切割机能够根据设计图纸进行自动切割,因此能够减少人为操作的差错,提高切割的准确性。而且,数控切割机的切割速度较快,可以大大缩短切割时间,提高生产效率。这对于大批量的钣金加工来说尤为重要。再次,数控切割机具有较强的灵活性。它可以根据不同的设计要求,快速调整切割参数,实现不同形状和尺寸钣金件的精确切割。这使得数控切割机可以适应不同的生产需求,具有较强的适应性和灵活性。除此之外,数控切割机还具有操作简便、切割过程环境友好等优点。它能够减少人为操作的繁琐性,降低人力成本。同时,数控切割机在切割过程中不会产生大量的废气和废料,对环境造成的污染较小。

图1 数控切割机

传统的手工折弯操作存在很多不足之处,手工折弯往往依赖工人的经验和技术水平,操作不够规范和精确。由于人的主观因素的干扰,容易导致折弯角度误差,影响到产品质量。手工折弯的操作速度相对较慢,不能满足企业高效生产的需求。此外,长时间的手工操作还会给工人带来疲劳和工作压力,降低工作效率。而采用数控折弯机(图2)进行自动化操作,能够有效解决传统手工操作的问题。首先,数控折弯机具有高精度和高重复性的特点,能够准确地控制折弯角度和压力,保证每一次折弯操作的一致性和稳定性。其次,数控折弯机的运行速度较快,可以快速完成大批量的折弯工作,提高了生产效率。此外,由于机器完成了大部分的操作,大大减轻了工人的负担,提高了工作效率和舒适度。

图2 数控折弯机

自动化技术的应用不仅改善了钣金制造的生产环境,还带来了诸多其他优势。首先,数控折弯机能够提高产品的折弯质量,保证产品的准确度和一致性。无论是小型零配件还是大型结构件,都能够得到精确的折弯效果,提高产品的质量和可靠性。其次,数控折弯机可以减少人工干预,降低了人为因素对产品质量的影响,提高了生产的稳定性和可控性。再次,自动化操作可以大幅度减少生产过程中的人力资源投入,降低人工成本,提高企业的竞争力和盈利能力。

首先,自动化装配系统可以通过机器人或自动化设备进行钣金件的自动装配。相较于传统的手工装配,自动化装配系统拥有更高的工作效率和装配精度。机器人可以根据预先设计好的程序进行准确的定位和组装,实现从零件到成品的无缝连接。而传统的手工装配往往需要依靠人工判断和操作,容易受到人为因素的影响,从而导致装配过程中的误差和不一致性。其次,自动化装配系统能够带来更高的装配效率和一致性。机器人具有高速度、高精度的特点,能够在较短的时间内完成大量的装配工作。与此同时,机器人可以精确地按照设定的程序进行操作,保证每次装配的一致性,避免了人工操作中由于疲劳、精力不集中等因素引起装配质量下降的问题。这样,不仅可以加快产品的生产周期,还能够更好地保证产品的质量和稳定性。除此之外,自动化装配系统还能够减少人为误差。在传统的手工装配中,由于操作人员的技能水平和专注程度不同,很容易出现装配误差。而自动化装配系统通过精确的定位和操作,有效地消除了人为因素的影响,从而大大减少了装配误差和产品缺陷的发生。这对于质量要求较高的钣金制品生产尤为重要,可以有效地保证产品的一致性和精确度,提升企业的竞争力和市场地位。

但通常对于高质量、高性能和量身定做的装配线设备来说,其成本也相对较高。一些目光高远的企业仍然会把这笔花销当作是一种有效投资。在他们看来,优秀的设备带来的巨大收益回报是那些使用低性能、半自动设备所无法比拟的。一方面,自动化装配设备可以帮助企业使其产值飞速攀升,不仅产品质量大大提高,而且还可以满足企业的大批量生产需求。另一方面,自动化装配设备可以为企业有效节约长远投资成本。

自动化焊接系统可以根据预设的焊接程序进行工作,实现高精度、高速度和一致性的焊接。在传统的人工焊接中,焊工的技术水平和身体状况都会对焊接质量产生影响,并且由于人的疲劳和不稳定因素,焊接结果可能存在差异。而自动化焊接系统具有高度的精确性和稳定性,能够确保每个焊接点都达到预期的质量要求,减少了因人为因素引起的质量问题。由于钣金制造工艺的特殊性,需要进行大量的焊接操作。传统的人工焊接需要费时费力,而自动化焊接系统可以连续、高速地进行焊接,大大缩短了生产周期。同时,自动化设备可以进行多任务处理,可以同时完成多个焊接任务,提高了生产效率。此外,自动化焊接系统还具有良好的可控性和灵活性。由于焊接程序是预设的,可以根据产品的要求和工艺流程进行调整,满足不同产品的焊接需求。同时,由于机器人和自动化设备的灵活性,可以适应不同形状、大小和材料的钣金件焊接,增加了工艺的适应性和操作的便利性。自动激光焊接如图3所示。

图3 自动化检测线

在传统的钣金制造过程中,涂装工作通常需要大量的人工投入。人工涂装存在着很多的局限性,如涂装厚度和均匀性难以控制、作业环境对工人身体健康带来的影响、作业效率低下等问题。而自动化涂装系统的出现有效地解决了这些问题。机器人或自动化设备能够按照预设的程序精确地喷涂或喷粉涂装,避免了人工操作中可能存在的误差。这样不仅可以提高涂装质量,还可以减少涂装过程中的浪费。相比于人工涂装而言,机器人或自动化设备具有更高的工作效率和更低的劳动强度。工人无需直接接触涂料和喷涂设备,可以避免吸入有害气体和接触有害物质,保护工人的身体健康。此外,自动化涂装系统还具有高可靠性和高灵活性的优势,能够连续稳定地工作,在保证涂装质量的同时提高生产效率。而且,自动化涂装系统可以根据生产需求进行灵活调整和调度,适应不同的产品和批量。

传感器可以测量钣金件的尺寸、厚度、形状等物理特性,并将这些数据传输给控制系统进行处理。通过对这些数据进行实时分析和比对,能够及时发现钣金件的不合格问题,并及时采取措施进行调整和修正。在自动化检测和质量控制系统中,相机和图像处理技术也扮演着重要的角色。相机可以以高速、高精度的方式获取钣金件的图像信息,包括表面瑕疵、纹路等。然后,图像处理技术对这些图像进行分析和处理,通过算法识别出钣金件的问题,并给出相应的判定结果。这样,不仅可以提高检测精度,还可以实现对钣金件的快速检测和分类。自动化检测线如图3所示。

通过引入自动化技术,钣金制造工艺可以实现更高的生产效率、质量和一致性,同时减少人为错误和劳动强度。而且,随着人工智能、物联网和大数据等技术的发展,钣金制造工艺中自动化技术的应用将会更加智能化和灵活化。